ENSAYO DE M.C.I. ALTERNATIVOS.

CURVAS CARACTERÍSTICAS

INTRODUCCIÓN

Todos los motores de nueva construcción son sometidos

a una larga serie de mediciones alternadas con severas pruebas de

durabilidad y de carga, que se repiten hasta que tras una precisa puesta a

punto, se alcanzan los resultados previstos en el proyecto.

Las pruebas principales son las que sirven para obtener

los valores relativos al par motor, la presión media efectiva, la

potencia desarrollada, el consumo específico de combustible, los

diferentes rendimientos así como la composición de los gases de escape.

Objeto:

Conocer las técnicas de ensayo de los m otores

alternativos. Determinar la variación de distintos parámetros de

funcionamiento del motor al variar sus condiciones operativas. otores

alternativos. Determinar la variación de distintos parámetros de

funcionamiento del motor al variar sus condiciones operativas.

Material:

- Motor térmico alternativo

- Banco de pruebas con la instrumentación

correspondiente. Sistema de refrigeración y ventilación.

Fundamento teórico:

Los frenos dinamométricos son los encargados de crear

un par resistente que es el que proporciona la "carga" al motor.

Esta carga ha de ser variable para ensayar distintas condiciones

operativas del motor.

Se han desarrollado varios tipos de frenos basados en

distintos principios. Los más difundidos son:

- Frenos de fricción

- Frenos hidráulicos

- Frenos eléctricos

- de corriente continua

- de corriente alterna

- de corrientes de Foucault.

El banco de ensayo dispone de un freno hidráulico de

tipo Froude. Los frenos hidráulicos son adecuados para mediciones de

potencia de la mayor parte de los M.C.I. Se componen de un rotor que gira

accionado por el eje del motor y un estator o carcasa fija al sistema de

medida de fuerza. Entre el rotor y el estator hay una cantidad variable de

agua.

En el freno Froude que es el más comúnmente usado,

carcasa y rotor están provistos de cavidades y álabes oportunamente

conformados, que imparten al agua un movimiento turbulento, que transforma

en calor el trabajo mecánico desarrollado por el motor. Las variaciones

de carga se consiguen variando la cantidad de agua en el interior del

freno.

La resistencia que el agua opone a la rotación del

rotor reacciona sobre el estator produciendo un par resistente igual al

par motor.

FASES DE DESARROLLO DE LA PRACTICA.

- Explicación de los distintos tipos de frenos

dinamométricos y de las curvas características de los motores térmicos

alternativos.

- Utilización y manejo de los instrumentos de medida.

- Toma de datos en un banco de ensayo para distintos

regímenes de giro del motor.

- Cálculo de los distintos parámetros.

- Representación gráfica de los resultados obtenidos.

TIPOS DE ENSAYOS.

Existen dos tipos de ensayos de los motores de

combustión interna: ensayos de investigación y desarrollo y ensayos de

producción.

Los primeros se efectúan en naves especialmente equipadas

(celdas de ensayos), siendo su objetivo el desarrollo de un motor o de

alguno de sus componentes, o bien el análisis de alguno de los procesos

que tienen lugar en el mismo, por lo que en general se precisa una

instrumentación sofisticada.

Las principales pruebas experimentales son aquellas que

sirven para determinar los valores de:

- par motor.

- potencia.

- presión media efectiva.

- potencia absorbida por rozamiento.

- consumo de combustible.

- rendimientos.

- etc.

También se efectúan otras pruebas con el objeto de

investigar el desarrollo de los fenómenos físicos y químicos, determinando

por ejemplo:

- evolución de las presiones en el cilindro.

- composición de los gases de escape.

- pérdidas de calor.

- etc.

Todos los motores de nuevo proyecto (prototipos) son

sometidos a una larga serie de pruebas experimentales, hasta alcanzar las

presiones previstas.

Los ensayos de producción son aquellos que se realizan a

los motores ya fabricados en serie, y que sirven para controlar que sus

características corresponden a las de los prototipos y al mismo tiempo

efectuar un periodo de rodaje o asentamiento del motor. Por tanto la

instrumentación necesaria es relativamente simple.

BANCO DE PRUEBAS.

Para ensayar un motor es necesario instalarlo en un banco

de pruebas o de ensayos. Este consta básicamente de los siguientes elementos:

1º ) Una cimentación que absorba las vibraciones que

se producen debido a la existencia en el motor de fuerzas de inercia no

equilibradas y de los correspondientes momentos resultantes.

2º ) Bancada, cuya misión es soportar el motor.

3º ) Soportes para montar y fijar el motor en la

bancada, así como regular la altura y alinear el motor con el freno.

4º ) Freno dinamométrico que absorba la potencia

desarrollada por el motor, ofreciendo una resistencia al giro de éste, y que

esté provisto de un dispositivo para medir el par motor.

5º ) Transmisión que permita la conexión freno-motor

con una cierta elasticidad y capacidad de absorber desalineaciones.

6º ) Sistema de alimentación de combustible al motor

con instrumentos de medición de consumo.

7º ) Sistema de refrigeración del motor:

- Si los motores son refrigerados por agua, normalmente

se mantiene la bomba de agua del propio motor. Esta impulsa el agua a

través del motor hacia un cambiador de calor (agua/agua o aire/aire), en

general con regulación termostática por medio de válvulas motorizadas.

En instalaciones más económicas se suele recurrir a un depósito de

mezcla en donde se añade una pequeña cantidad de agua fría a la

caliente, que proviene del motor.

- Si los motores son refrigerados por aire se suele

utilizar una soplante dirigida hacia las aletas del motor.

8º ) Sistema de refrigeración de aceite.

En ocasiones también se refrigera el aceite del motor, ya

que al no existir una corriente de aire al cárter, éste tiende a

sobrecalentarse. El sistema consta de un intercambiador aceite/agua y en

ocasiones una bomba auxiliar.

9º ) Red de agua.

Los frenos dinamométricos transforman toda la energía

mecánica que reciben del motor en calor. Este calor es eliminado por el

sistema de refrigeración del freno que suele ser mediante un abastecimiento

continuo de agua.

En los frenos hidráulicos se ha de mantener la presión

del agua dentro de unos límites, ya que por ser el agua el elemento frenante,

cualquier variación de presión provocaría una variación en el par

resistente y por tanto una variación en la medida

El agua se calienta a su paso por el freno y en algunos

casos se suele emplear un circuito cerrado, enfriándose el agua en una torre

de refrigeración.

10º ) Sistema de evacuación de los gases de escape.

Los gases de escape son enviados tras pasar por un

silenciador a la atmósfera.

11º ) Sistema de ventilación de la sala. Debe evitar

el sobrecalentamiento del local por la radiación de calor del motor. Se

efectúa mediante ventiladores axiales o centrífugos de impulsión y

extracción.

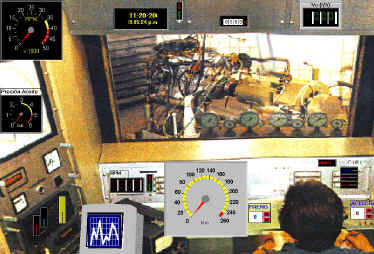

Cuando el banco se instala en una habitación o cámara

cerrada y aislada se habla de una celda o cabina de ensayo de motores. En este

caso existe un pupitre de instrumentos en el exterior de la celda con los

órganos de puesta en marcha y de gobierno del motor y freno, así como los

instrumentos de control y registro.

MEDICIÓN DE LA POTENCIA EFECTIVA DEL MOTOR.

Cuando un motor en funcionamiento mueve algún conjunto de

elementos mecánicos que ofrecen una resistencia a su propio movimiento, el

trabajo lo realiza contra dicha resistencia (carga resistente) que, por tanto,

hace el efecto de freno del motor.

La potencia efectiva de un motor es:

Me : par motor (par disponible en el eje motor)

x velocidad angular

Siendo el par motor proporcional a la magnitud de la carga

resistente aplicada al motor (generador eléctrico, unidad propulsora de

un buque, etc.). La naturaleza física de la carga no tiene influencia

sobre la producción de potencia siendo

esta la misma si el par resistente es el mismo para la misma velocidad de

giro del motor.

El par motor se mide acoplando al motor un dispositivo

frenante cuya característica resistente se puede variar (variar la carga

resistente), pudiéndose obtener, si medimos el régimen de giro del motor, la

potencia correspondiente desarrollada por el mismo. Este dispositivo frenante

se denomina freno dinamométrico, y consta básicamente de una parte móvil

(rotor), una fija (estator) y un dispositivo de medida de fuerza. El rotor del

freno está acoplado al árbol de salida del motor. El par motor se transmite

desde el rotor al estator generalmente por medio de un fluido o de un campo

magnético. Al poseer el estator un montaje basculante, que permite que gire

sobre su propio eje, aquél intentaría girar en el mismo sentido que el

rotor. Un brazo unido al estator, que posee un punto de apoyo a una distancia

del eje de giro, impide este giro, dando lugar a la aparición de una fuerza F

en dicho punto. Este punto de apoyo actúa sobre el dispositivo de medida de

fuerza. Por lo tanto el par resistente que ofrece el freno dinamométrico

será:

TIPOS DE FRENOS DINAMOMÉTRICOS.

Frenos de fricción.

El freno de fricción mecánico por zapata y tambor fue el

primero utilizado, llamado "Freno de Prony", si bien debido a su

inestabilidad y dificultad de regulación y refrigeración, hoy es sólo

un antecedente histórico.

Frenos hidráulicos.

El freno hidráulico es similar a un convertidor

hidráulico de par, en el que se impidiese girar al eje de salida . Se

compone de un rotor y una carcasa o estator llena de agua que sirve tanto

de elemento frenante como refrigerante.

La potencia del motor absorbida por el freno se transforma

en calor, necesitándose una alimentación continua de agua fría. Para

una temperatura de entrada al freno de 200 C y una salida de 600 C se

necesita por kW frenado, un caudal de 20 dm3 /h aproximadamente. Para

evitar el deterioro del freno la temperatura del agua a la salida no debe

sobrepasar en general los 600 C.

De los diversos frenos dinamométricos hidráulicos que se

han desarrollado vamos a ver dos tipos constructivos:

- Rotor interior

- Rotor exterior

así como dos tipos de regulación:

- Por compuertas

- Por nivel de líquido

La figura 2 representa un freno hidráulico tipo Froude en

el que el rotor gira en el interior del estator, siendo este el caso más

frecuente.

Tanto el rotor como el estator están provistos de una

serie de alvéolos o cavidades, que tienen forma de elipsoide. Los del

estator están enfrentados a los del rotor.

Durante el funcionamiento, el agua de los alvéolos del

rotor es expulsada a gran velocidad por la acción de la fuerza

centrífuga introduciéndose en los alvéolos del estator por el perímetro

externo. Estos últimos poseen una forma tal que hace que el agua retorne

a los del rotor a menor velocidad por la parte más próxima al eje de

rotación.

De esta forma la trayectoria del agua es helicoidal,

produciendo el torbellino de este movimiento un efecto de frenado entre el

rotor y el estator, como consecuencia del rozamiento entre las superficies

del freno y el agua existente en su interior. La resistencia que el agua

opone al giro del rotor reacciona sobre el estator , produciendo un par

igual al par motor.

Determinados modelos de los frenos hidráulicos Schenck

tienen las partes móviles dispuestas exteriormente al estator, el cual

está montado en forma basculante y unido al sistema de medida de fuerza.

Esta disposición permite añadir un freno de fricción sobre la cara

exterior del rotor para aumentar el par de frenado a bajo régimen.

La regulación de la carga resistente se puede efectuar

interponiendo unas compuertas en el espacio entre los alvéolos del

estator y del rotor. Accionando un volante exterior al estator se

aproximan o alejan del eje de rotación las dos compuertas haciendo

inactivo a los efectos de frenado un número menor o mayor de cavidades.

En la regulación por nivel de líquido, al girar el rotor

el agua que hay dentro del freno sufre la acción de las fuerzas

centrífugas formando un anillo, cuyo espesor se puede regular

estrangulando la salida o la entrada de agua.

El par de frenado de los frenos dinamométricos

hidráulicos es aproximadamente proporcional al cuadrado del número de

revoluciones (curva característica de respuesta aproximadamente cuadrática), lo que

les hace muy estables,

Las ventajas de este tipo de freno son:

- Bajo costo para potencias absorbidas importantes.

- Gran duración.

- Reparación rápida y poco costosa.

Como inconvenientes podemos citar:

- Poca versatilidad de las curvas de par resistente.

- Par de frenado fuertemente dependiente de la presión de

la red hidráulica, lo que puede producir inestabilidad.

Estas consideraciones hacen que el freno hidráulico sea

el más utilizado en producción y en ensayos de resistencia.

Frenos eléctricos.

Para determinar la potencia efectiva se pueden utilizar

generadores de corriente eléctrica. Así por ejemplo si se acopla un

motor térmico a una dinamo conectada a una resistencia eléctrica, la

potencia del motor se utilizará en accionarla. Esta potencia se puede

determinar midiendo con un voltímetro y un amperímetro la potencia

eléctrica suministrada por la dinamo. En este método debe tenerse en

cuenta, que existirán perdidas por rozamiento, por efecto del aire y

pérdidas eléctricas dependientes de la carga en el generador por lo que

la medida no es muy precisa. Esto hace que sea mucho más común medir la

potencia del motor indirectamente a través del par motor.

Frenos de corriente continua.

Igual que en los frenos hidráulicos, el estator posee un

montaje basculante y está unido a un sistema de medida de fuerza. El par

motor se transmite del rotor (inducido) al estator (inductor en anillo)

por medio del campo magnético.

La regulación de la carga, cuando las variaciones no son

demasiado grandes, puede ser hecha variando la excitación de la dinamo

con un reóstato. Haciendo crecer la reacción electromagnética entre el

rotor y el estator, efecto que trasmite el par del rotor al estator,

aumenta la carga resistente y viceversa. La corriente producida puede ser

disipada en forma de calor en unas resistencias eléctricas.

Ahora bien, una ventaja de este tipo de freno es que la

energía eléctrica generada durante el ensayo puede aprovecharse de

alguna forma útil ya que la potencia del motor no se pierde como energía

degrada en un sistema de refrigeración. Así podría llevarse a la red,

aunque esto solamente se hace cuando el tiempo de trabajo es lo

suficientemente grande como para amortizar los costes de acoplamiento.

En este último caso la dinamo-freno se conecta a un grupo

constituido por un motor de corriente continua unido a un alternador

asimismo trifásico acoplado a la red, y un motor de corriente alterna que

acciona las dinamos excitatrices que suministran la corriente de

extracción para el motor c.c. y la dinamo-freno.

La regulación de la excitación de las dos máquinas de

corriente continua puede efectuarse por medio de reóstatos: uno varía la

excitación del motor y ,por tanto la tensión de los extremos del

inducido de la dinamo-freno, el otro varía la excitación de la

dinamo-freno.

La energía eléctrica desarrollada por la dinamo-freno es

enviada al motor de c.c. del grupo, arrastrando al alternador asíncrono.

Se recupera, por tanto, bajo forma de energía eléctrica trifásica la

energía mecánica suministrada por el motor térmico.

Este tipo de dinamo-freno presenta la gran ventaja de

poder ser usado también como motor eléctrico y puede servir no sólo

como arrancador del motor, sino también como medio para arrastrarlo, una

vez suprimido el encendido y medir directamente la potencia necesaria para

vencer los rozamientos. En este caso el alternador actúa como asíncrono

accionando un generador de c.c. /anteriormente motor c.c.) que alimenta a

la dinamo-freno, que ahora actúa como motor .

Actualmente el grupo motor c.c.-alternador se sustituye por

sistemas electrónicos de potencia.

CURVAS CARACTERISTÍCAS DE UN MOTOR TÉRMICO ALTERNATIVO.

Curvas características de grado de carga constante.

Para la obtención en el banco de ensayos de las curvas

características de grado de carga constante, se fija el elemento regulador de

carga del motor (cremallera de los M E C y válvula de mariposa en los M E P)

en la posición que se desee ensayar, y actuando sobre la regulación de la

carga resistente del freno se barre escalonadamente todo el campo de

regímenes admisible.

Curvas de potencia y par.

Las curvas más características en el ensayo de un motor

son las de potencia y par a plena carga. Estas curvas se obtienen ensayando el

motor en las condiciones de máxima apertura del elemento regulador de carga

del motor.

Los regímenes de giro y los valores de los puntos A y B

dependen de infinidad de características y parámetros del motor y tienen

un campo de variación muy amplio para diferentes motores. En la mayoría

de los motores Diesel (excepto los extrarrápidos) el punto B no llega a

alcanzarse dentro del rango de regímenes de giro permisible, por actuar

antes el regulador de máxima de la bomba de inyección.

En ocasiones se completa el ensayo de un motor obteniendo

curvas de potencia y par a cargas parciales.

Potencia corregida.

El estado atmosférico de referencia para la

determinación de la potencia de un motor viene fijado por cada Norma.

En condiciones de prueba diferentes a las del estado de

referencia en motores de aspiración natural, debe multiplicarse la

potencia medida del motor por el factor de corrección k que indique la

Norma.

En España se utiliza la norma UNE 10-050 que se

corresponde con la Norma Internacional ISO 2534 (74) y DIN 70020.

Curva de presión media efectiva.

Obsérvese que la forma de estas curvas es igual a las de

par motor.

Curvas de consumo específico.

Estas curvas representan el consumo específico de

combustible () para un determinado grado de carga en función del régimen

de giro, y dan una idea del rendimiento del motor.

Práctica Virtual

Existe la posibilidad de trabajar sobre una simulación

informática del comportamiento de éste equipo, de forma que el alumno

pueda "jugar" con el equipo sin limitaciones, pudiendo modificar

parámetros que no se podrían variar sobre el equipo real de laboratorio.

No es necesario ceñirse a una sola unidad de prácticas. Enlace al Laboratorio

Virtual.

Este software está diseñado para obtener el máximo

provecho al trabajo práctico en los estudios técnicos, y proporciona tanto

ayuda en línea como información adicional para que el alumno pueda

relacionar más estrechamente la teoría y la práctica. |